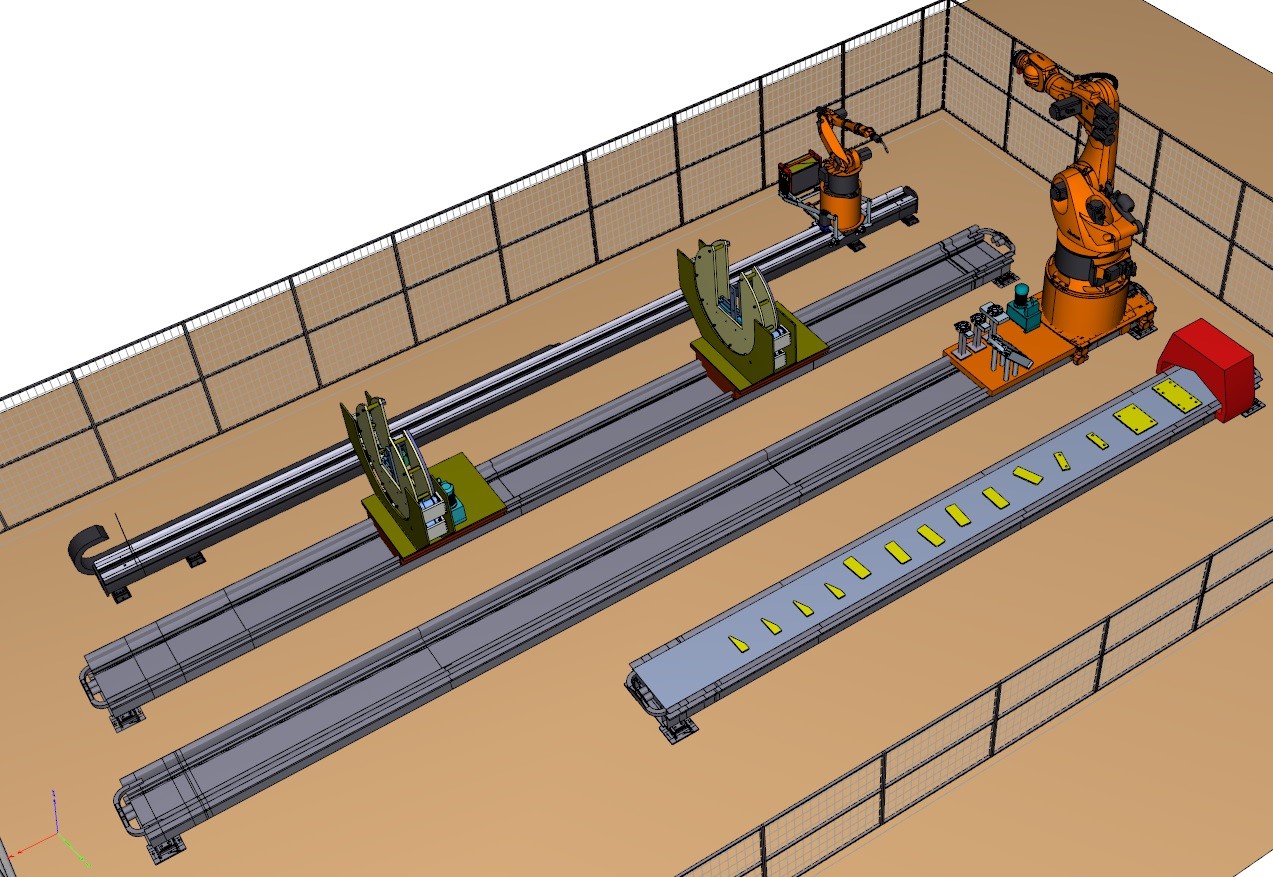

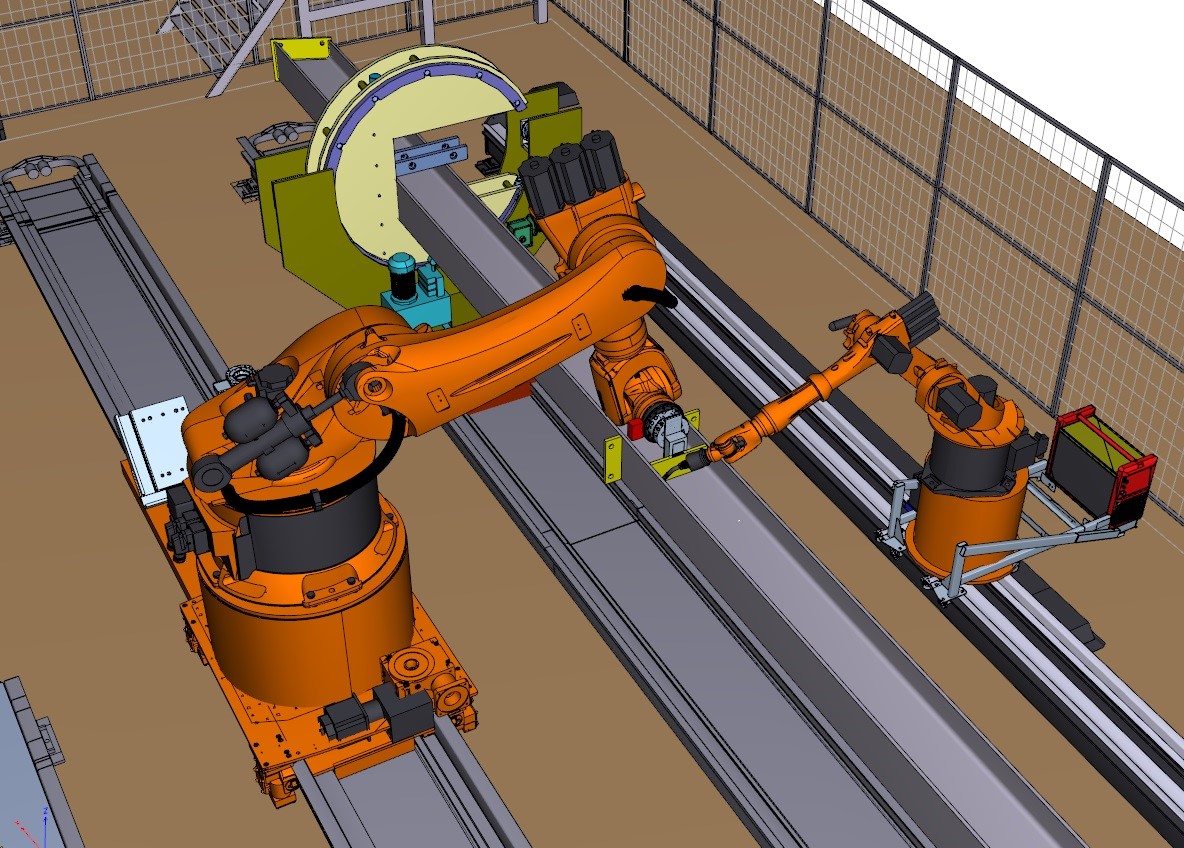

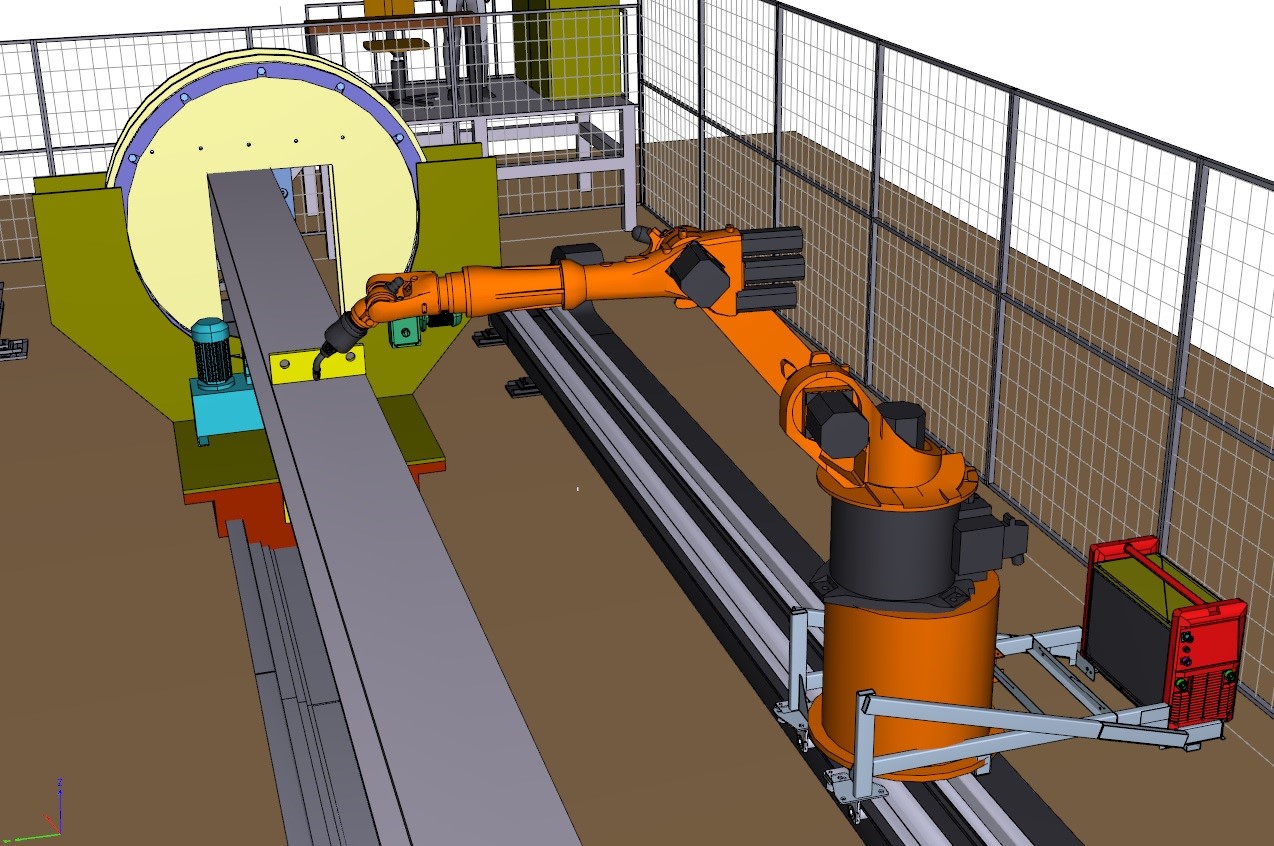

Робото-технологический комплекс (РТК) для сварки металлоконструкций

1. С помощью имеющегося у Заказчика ПО, например, StruCad 15, Tekla Structures из 3D модели всего здания или цеха, формируется 3Д модели отдельных колонн, которые необходимо сварить на данном робото-технологическом комплексе.

2.Технолог или инженер-конструктор выделяет из 3Д модели всего здания необходимые 3Д модели колонн в сборе с набором фасонных изделий, которые должны быть приварены к колонне и загружает их на вход технологического ПО для офлайн-программирования, имеющего виртуальную модель всего роботизированного комплекса.

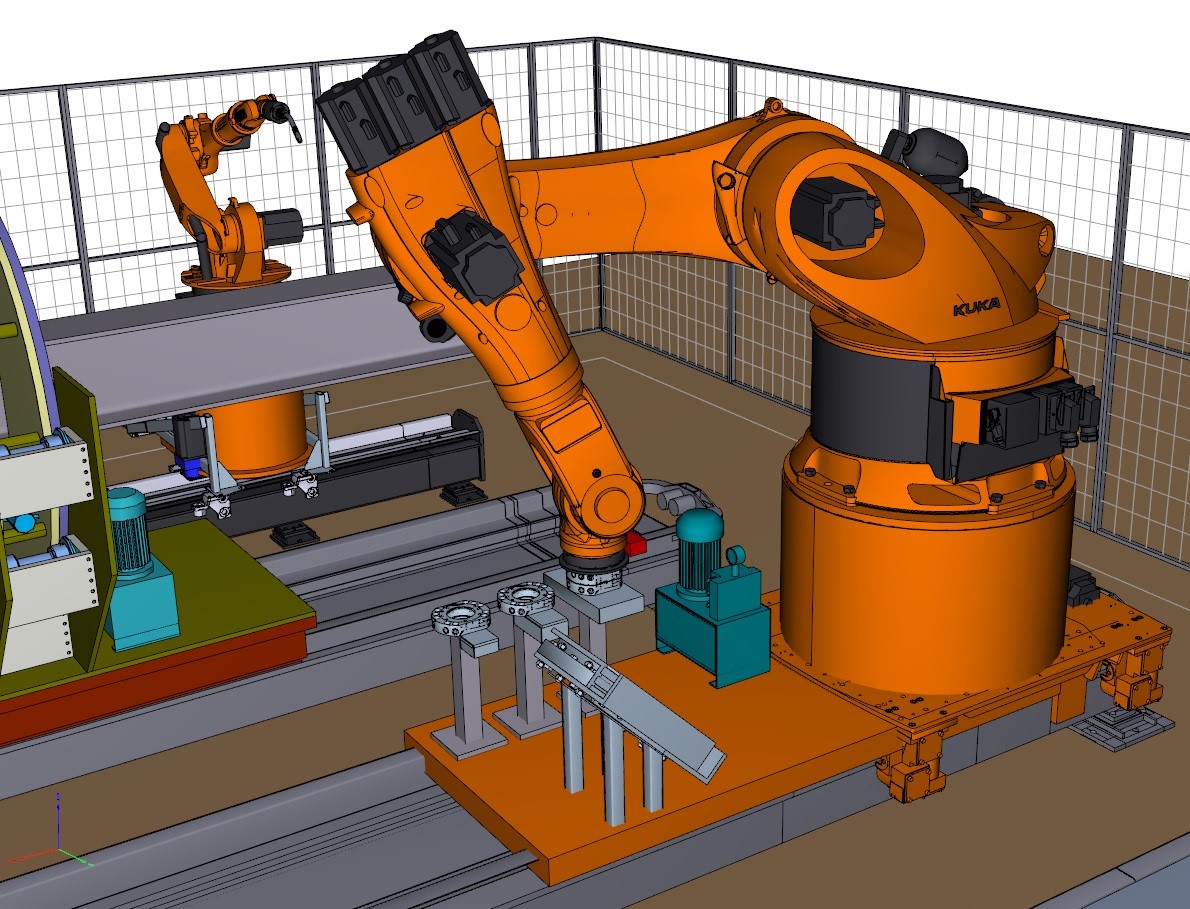

3. Затем инженер-технолог выбирает места расположения опор поворотного позиционера путем перетаскивания их на экране монитора в зоны, обеспечивающие возможность поворота колонны без столкновения привариваемых заготовок с элементами конструкции опор позиционера. По умолчанию один из торцов колонны размещают в изначально заданной плоскости, обеспечивающей привязку системы координат колонны к системе координат комплекса.

4. После чего инженер-технолог задает необходимую последовательность осуществления «прихватов» фасонных заготовок к колонне.

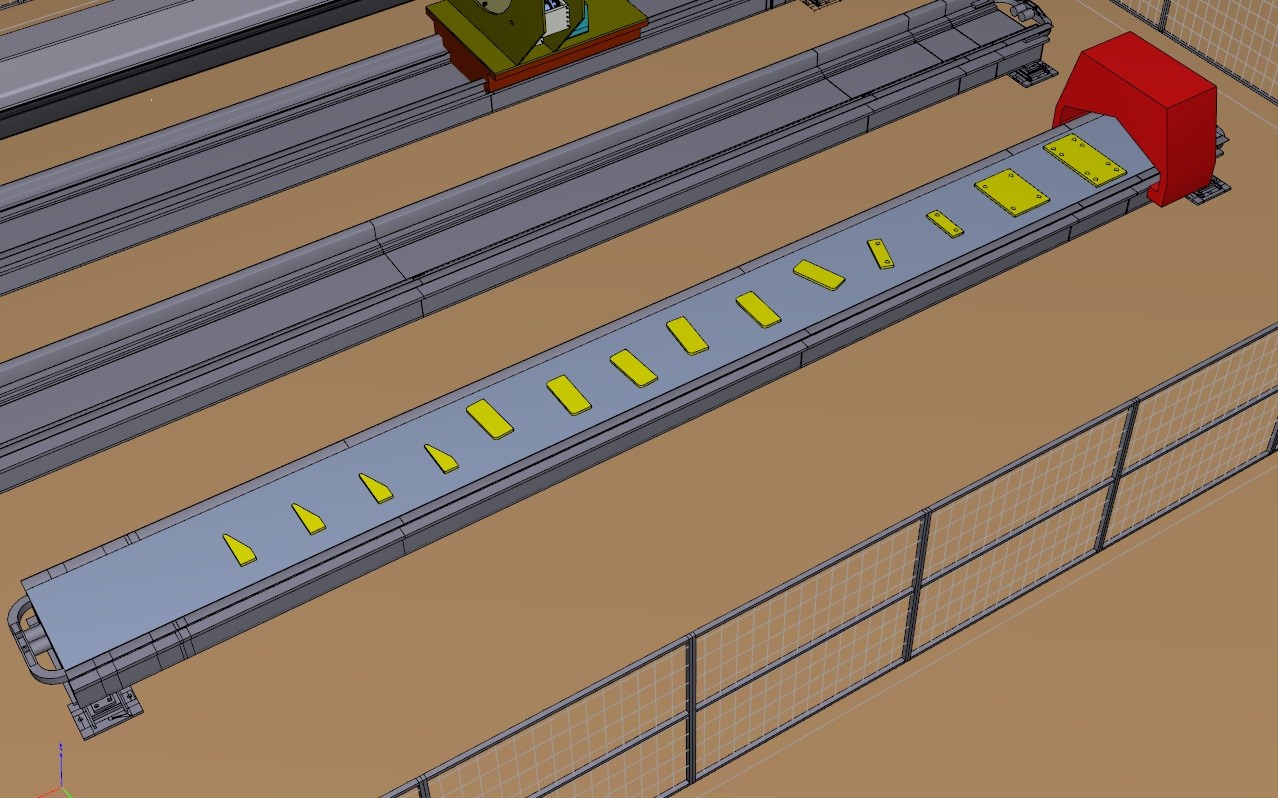

5. После определения последовательности приварки заготовок к колонне программа генерирует траекторию движения робота - подносчика заготовок, используя информацию о координатах расположения заготовок на колонне и координат размещения, фасонных заготовок на столе. При этом координаты размещения фасонных заготовок при офлайн-программировании должны задаваться с помощью переменных величин, конкретные значения которых должны определяться после проведения процедуры сканирования заготовок на реальном РТК.

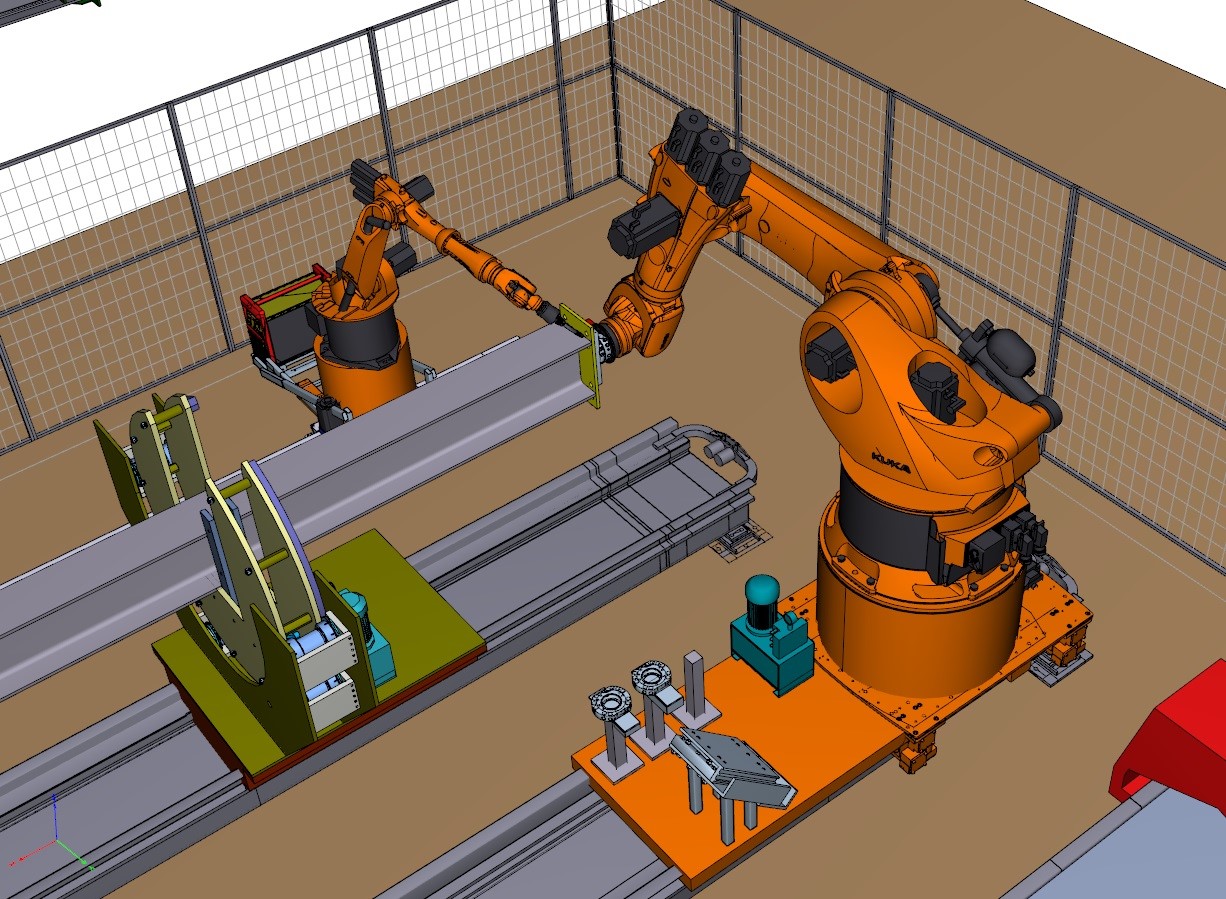

6. Затем инженер-технолог указывает мышкой местоположение сварных швов, после чего программа должна сгенерировать траектории движения сварочного робота, с учетом автоматического разрешения вопросов сингулярности, столкновения, предельной досягаемости и синхронизации действий используемых в роботизированном комплексе роботов и позиционирующих устройств. При этом, инженер-технолог имеет возможность, пользуясь экраном приложений для тонкой настройки путей и переходов конкретного процесса управления сваркой, выбирать оптимальные параметры каждого сварного шва.

7. После проведения вышеописанных процедур инженер-технолог нажатием соответствующей кнопки на экране монитора генерирует окончательный текст программы, который может быть скопирован на любой носитель. Созданная управляющая программа для приварки фасонных заготовок к конструкции колонны должна загружаться в контроллер роботизированного комплекса и активизироваться после команды оператора с пульта управления.

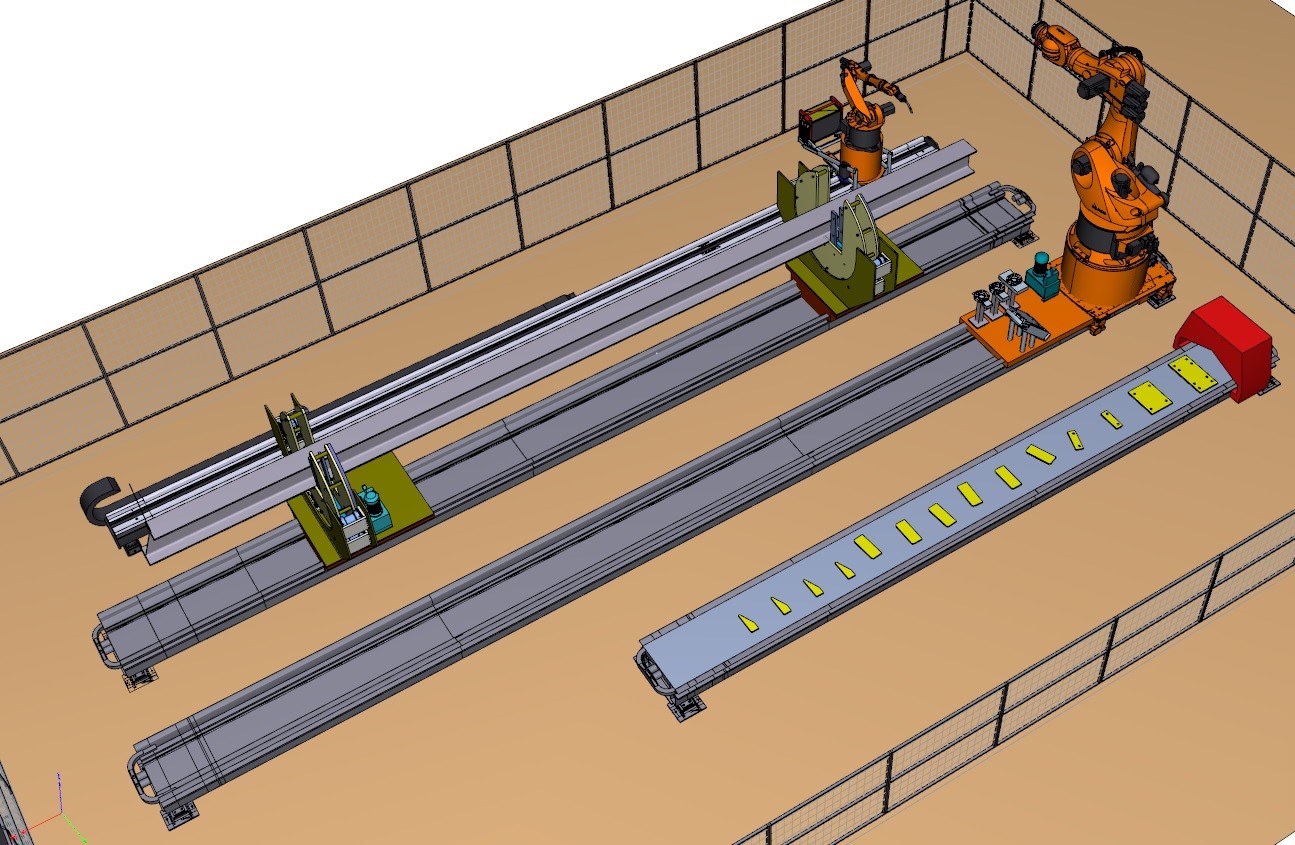

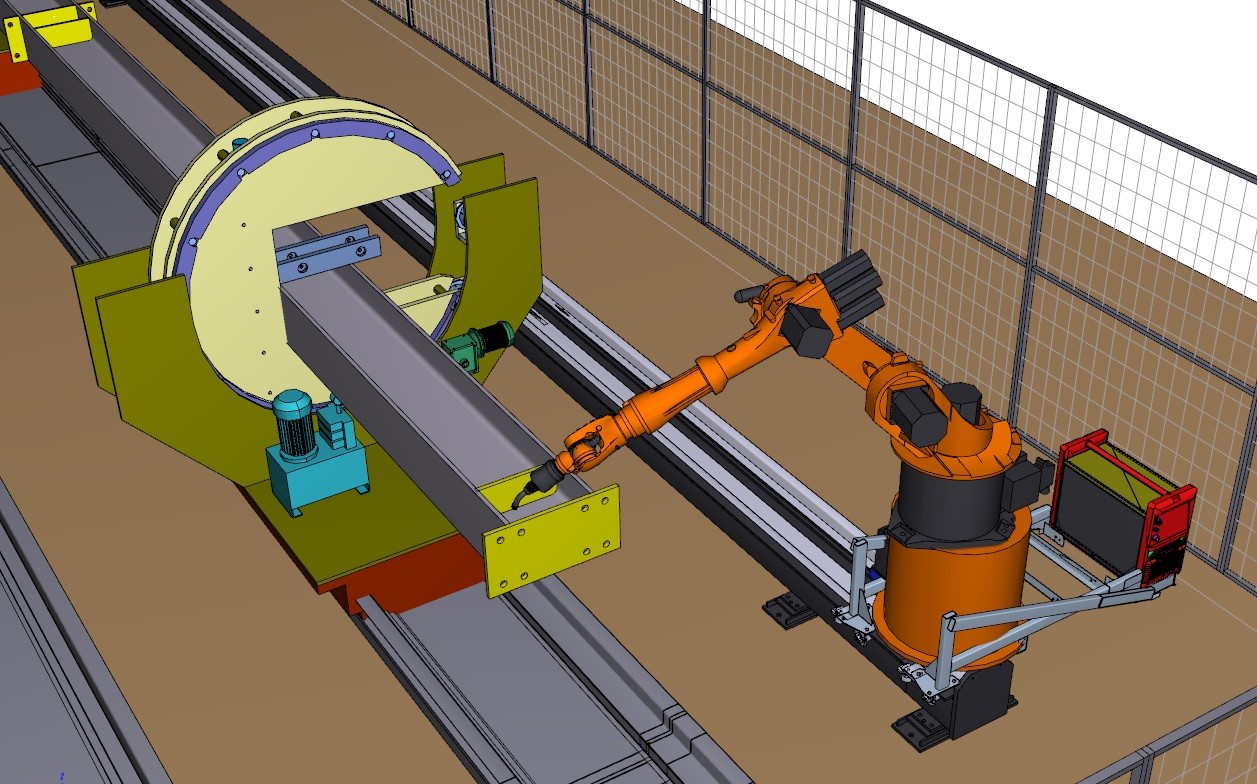

8. Далее, оператор через пульт управления подает команду на начало исполнения управляющей программы, после чего модули поворотного позиционера должны по направляющим автоматически переместиться в положения, которые были сгенерированы при офлайн-программировании.

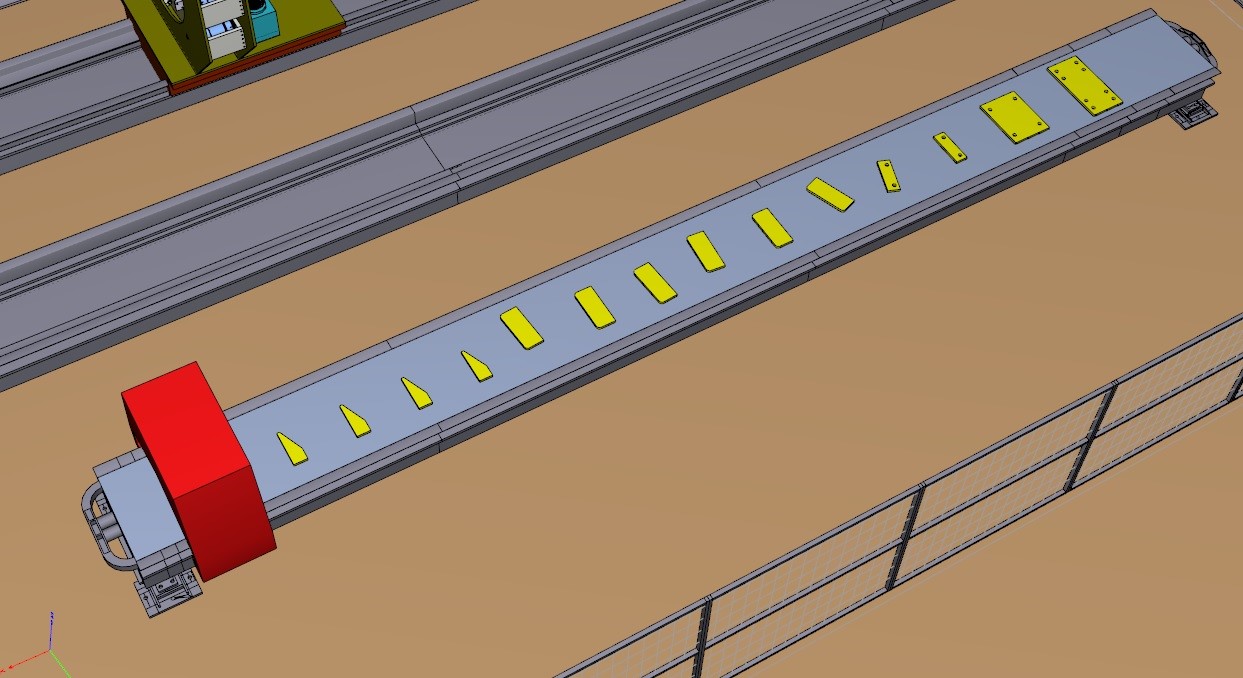

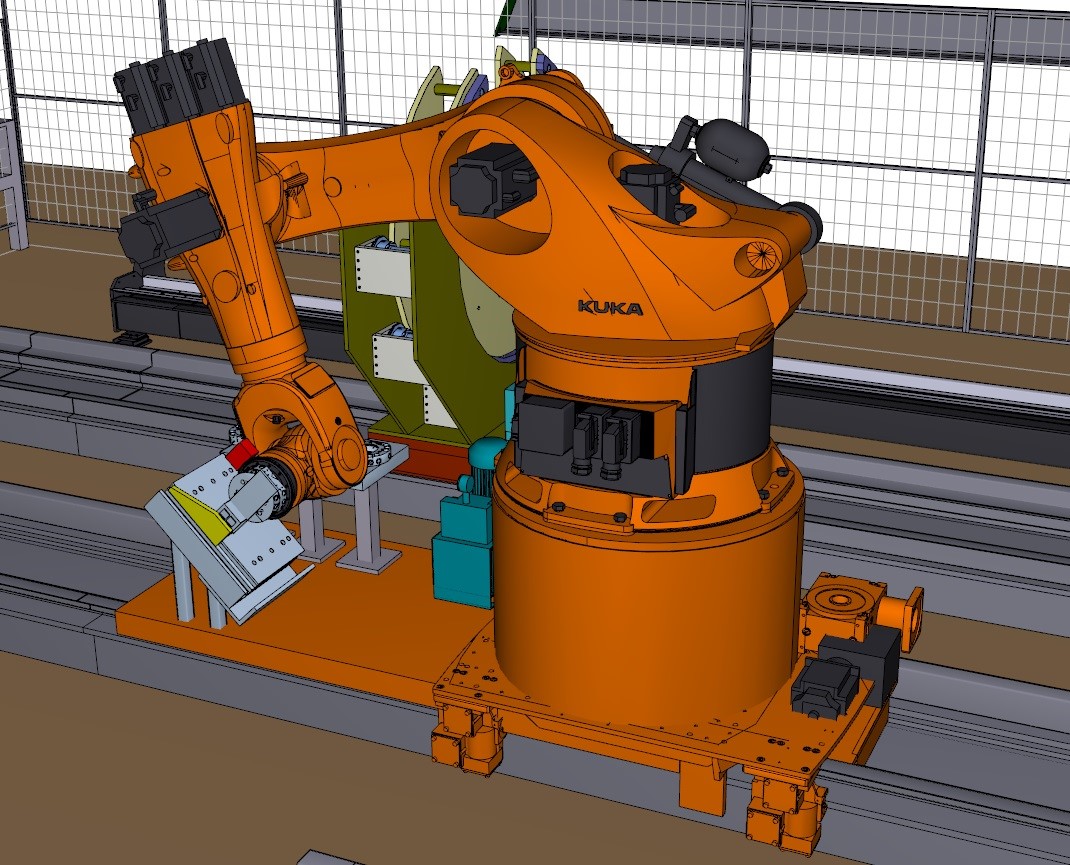

9. Обрезанная в необходимый размер колонна с выполненными в ней отверстиями устанавливается и закрепляться с помощью зажимных устройств на модулях поворотного позиционера, а фасонные заготовки произвольным образом укладываться на специальном столе, расположенном в зоне робота, предназначенного для захвата, перемещения и установки фасонных заготовок в необходимые точки колонны.

10. После завершения установки колонны на поворотном позиционере и раскладки фасонных заготовок на специальном столе оператор через пульт управления РТК подает команду на продолжение исполнения управляющей программы.

11. Затем робот-подносчик заготовок, на котором также установлен лазерный дальномер, определяет действительное местоположение торцов колонны в системе координат роботизированного комплекса, после чего автоматически корректируются сгенерированные траектории движения роботов.

12. Одновременно с пульта управления РТК подается команда на устройство лазерного сканирования, которое, перемещаясь по линейной направляющей вдоль стола с помощью отдельного привода, производит сканирование разложенных на столе фасонных заготовок. При этом должно осуществляться распознавание фасонных заготовок, определение их местоположения в системе координат данного робота и сравнение реальных размеров заготовок с требуемыми.

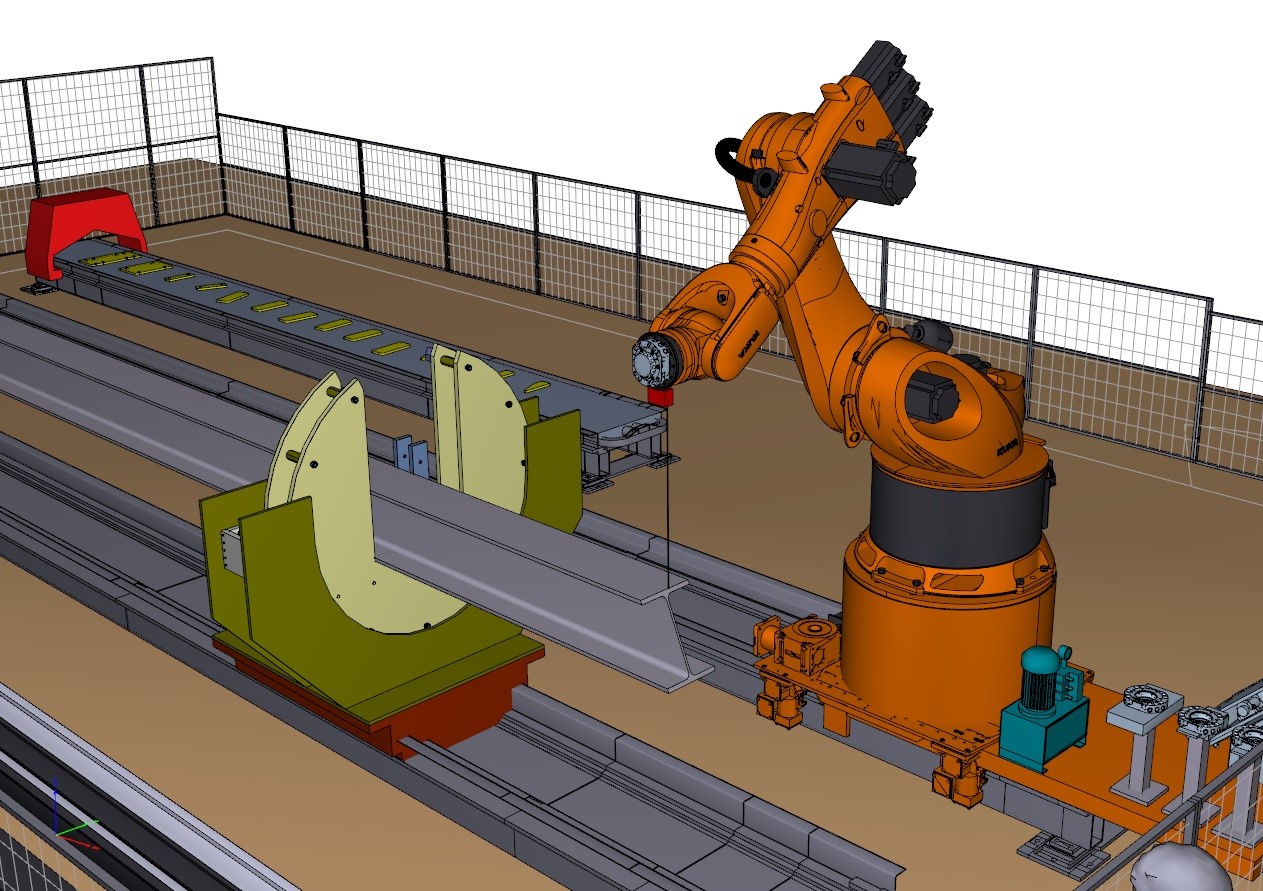

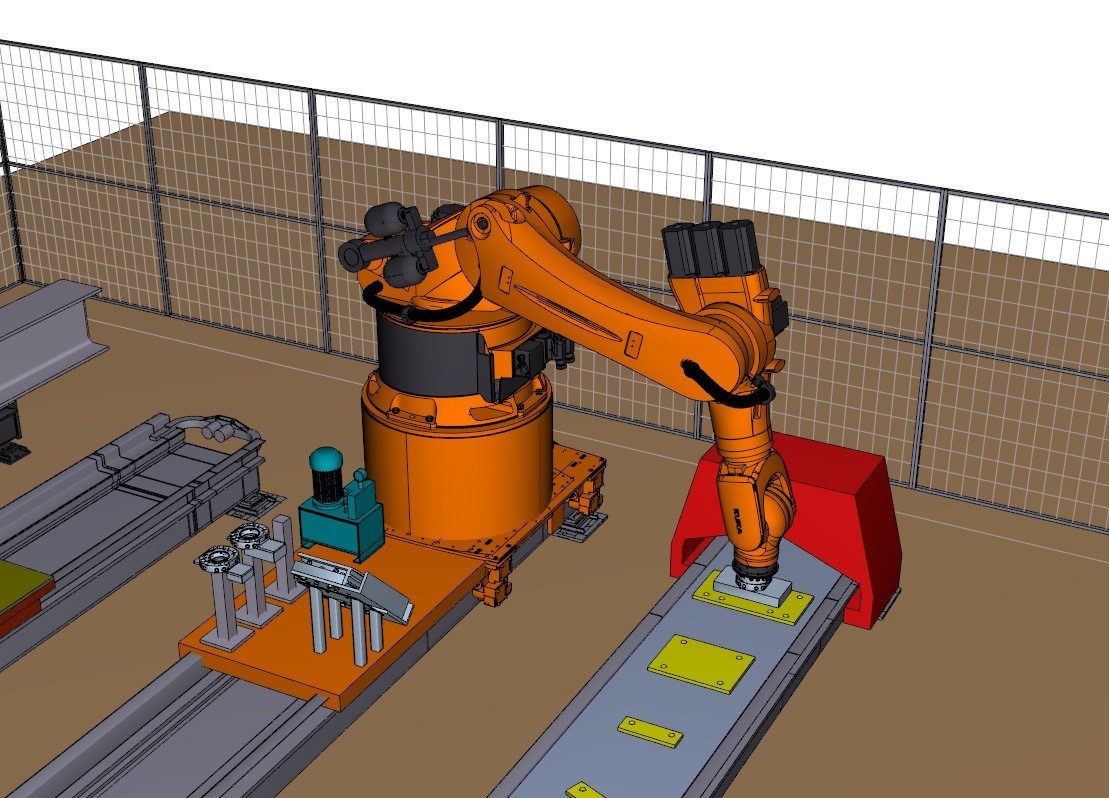

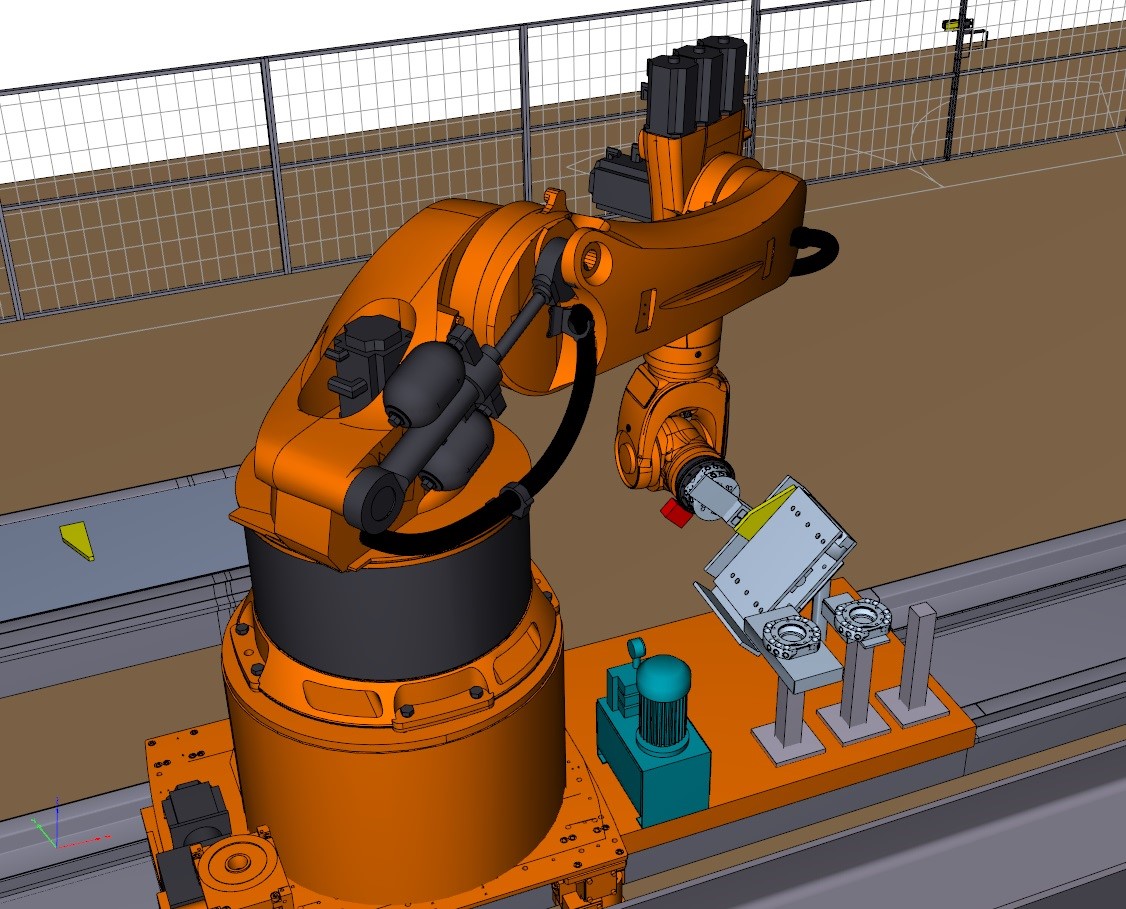

13. После завершения процесса сканирования всех уложенных на стол заготовок и при совпадении фактических размеров заготовки с требуемыми робот с помощью магнитного захвата берет заготовку со стола и перемещает её в необходимое положение на колонне, где удерживает заготовку до тех пор, пока сварочный робот не произведет прихватку заготовки на колонне. При необходимости перехвата заготовки робот должен переместить её в устройство для перехвата заготовок

14. После завершения операции прихватки робот с магнитным захватом отпускает удерживаемую заготовку и перемещается по треку к столу за следующей заготовкой, а сварочный робот перемещается к следующему месту расположения очередной заготовки на колонне. Таким образом, осуществляется захват и перемещение в необходимое положение на колонне, а затем и прихватка всех годных фасонных заготовок к колонне с пропуском заготовок, не отвечающих требованиям по размерам.

15. После прихватки всех годных фасонных заготовок с одной стороны колонны с помощью поворотного позиционера в соответствии со сгенерированной программой производится поворот колонны на необходимый угол. После чего цикл повторяется до завершения прихватки всех необходимых элементов со второй стороны колонны. При этом в контроллер сварочного робота передаются данные об отсутствующих на колонне фасонных заготовках.

16. Далее по выбору оператора, запускается либо цикл сварочного процесса на РТК по приварке всех прихваченных заготовок на колонне, либо колонна передается на участок ручной сварки, где осуществляется прихватка неустановленных фасонных заготовок и производится ручная сварка всех прихваченных заготовок.

17. При необходимости возможен вариант, который предполагает замену негодных фасонных заготовок на столе во время выполнения приварки роботом прихваченных фасонных заготовок. И после проведения повторного сканирования замененных заготовок, робот-подносчик устанавливает замененные заготовки на колонну, а робот-сварщик осуществляет их прихватку и последующую приварку.

18. После завершения процесса приварки всех элементов колонна снимается с позиционера с помощью кран-балки. После освобождения поворотного позиционера от колонны загружается следующая колонна, и цикл повторяется.

Работа системы безопасности

При открытии дверей на участок РТК, робот и прочее оборудование останавливаются.

Смотрите ещё больше интересного на нашем YouTube-канале и в Instagram:

Позвонить бесплатно

Позвонить бесплатно